In der Galvanik wird eine hohe Bandbreite an unterschiedlichen Verfahren mit verschiedensten Parametern eingesetzt. Aus dem Grundprinzip der Galvanik, der elektrochemischen Abscheidung einer Schicht aus einem Elektrolyten bei definierter Temperatur, ergeben sich prozessseitig die thermischen und elektrischen Energieverbräuche als entscheidende Aspekte für die Ermittlung von Energieeffizienzmaßnahmen.

Da eine Beschichtung in der Regel aus einer Abfolge von Vorbehandlungs-, Beschichtungs- und Nachbehandlungsprozessen inkl. Spülstufen innerhalb einer Anlage besteht, müssen neben den Prozessen auch die Prozessinfrastruktur und die Gebäudeinfrastruktur betrachtet werden.

Im Bereich der elektrischen Einsparmöglichkeiten spielt die Reduzierung von Spannungsverlusten eine große Rolle. Sie beginnt bei der ausreichenden Dimensionierung der Schienen und Kabel, einer bestmöglichen Ausführung der Stromübergänge, aber auch Aspekte der Leitfähigkeit im Elektrolyten sind zu berücksichtigen. Neben spannungsseitigen Einsparmöglichkeiten gilt es auch unnötige Stromverbräuche durch Stromfänger, die Verwendung von Verfahren mit hoher Stromausbeute, jedoch auch durch Vermeidung von Überbeschichtung zu minimieren.

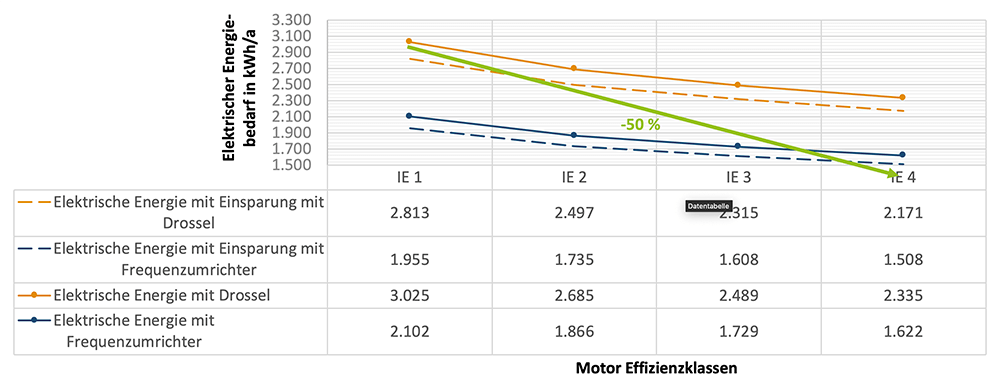

Maßnahmen zur Effizienzsteigerung der Infrastruktur betreffen einzelne Komponenten (Antriebe, Pumpen usw.), die Reduzierung von Wärmeverlusten (Isolierung, Deckelung o. ä.) und eine mögliche Energierückgewinnung.

Auf der Ebene der Gebäudeinfrastruktur ist die gesamte Raumluft mit der Gesamtabsaugung als Hauptfaktor zu nennen. Auch auf dieser Ebene sind über intelligentes Management in Kombination mit einer Gesamtbetrachtung und die Optimierung von Komponenten diverse Einsparungen realisierbar.